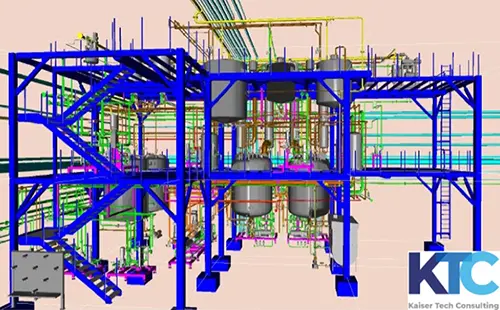

Planung und Errichtung von Kunstharzanlagen – effizient, sicher und flexibel

Planung und Aufbau von Kunstharzanlagen

Die größtmögliche Kapazität und Flexibilität von Anlagentechnik abrufen – bei maximaler Sicherheit und Produktqualität. Diese Projekte werden realisiert mit zuverlässiger, kreativer und professioneller Planung und Umsetzung durch über 25 Jahre Erfahrung im Kunstharzanlagenbau.

Die industrielle Herstellung der unterschiedlichen Harztypen erfordert große Kenntnisse im Bereich der

- Dosierung von Rohstoffen

- Beheizung und Kühlung der technischen Ausrüstung

- Aufbau und Verbindung der Anlagentechnik

- Auslegung und Ausführung der Apparate

- Materialauswahl der Apparate, Armaturen und Instrumente

- Steuerung der Kunstharzanlagen

Erst bei optimal auf den Harztypen und den Anwendungsfall angepasste Anlagentechnik werden bestmögliche Ergebnisse in Bezug auf Ausbeute, Qualität und Sicherheit erzielt.

Alkydharzanlagen/Polyesterharzanlagen

Durch die fortwährende Weiterentwicklung der Alkyd- und Polyesterharze entsprechend der Anforderungen aus Industrie und Handwerk sowie in immer stärkerem Maße aus dem Bereich des Umweltschutzes spielen Alkyd- und Polyesterharze weiterhin eine bedeutende Rolle und gehören bis heute zu den wichtigsten Kunstharzen.

Eigens auf die Produktion zugeschnittene Alkydharzanlagen und Polyesterharzanlagen berücksichtigen die thermischen Belastungen bei der Produktion, die Materialanforderungen an Ausrüstung, Armaturen und Instrumente, die optimierte Trennung von Alkoholen und Wasser bei der Polyesterharzherstellung und eine optimierte Sicherheitsphilosophie durch Kombination von klassischen, mechanischen Sicherheitstechnik mit sicherheitsgerichteten, vollautomatischen Steuerungssystemen.

Anwendungen

Alkydharze:

Formulierung von Lacken, z.B. Holzlacken, Malerlacken sowie Parkett-Versiegelungen, Lasuren, Pflegesystemen, Grundierungen, Deck- und Einschichtlacke, Einbrennlacke, 2K-Lacke und Druckfarben (überwiegend pastös).

Polyesterharze:

Gießharze zum Einbetten elektrischer und elektronischer Bauteile; Laminate für die Fahrzeugindustrie, Behälterindustrie, Bauwesen, Möbelindustrie, Werkzeugbau; Formmassen in der Elektrotechnik und Feinwerktechnik/Mechatronic; Bindemittel für Farben und Lacke

Acrylatharzanlagen

Acrylatharze zeichnen sich durch ihre hervorragenden physikalischen Eigenschaften, wie

- Transparenz, glänzendes Aussehen und Farbstabilität

- Wetter-, Chemikalien- und Hitze- und Lösemittelbeständigkeit

- Verarbeitbarkeit, Elastizität, hervorragende mechanische Festigkeit

- Schnelle Trocknung und Pigmentverteilung bei Raumtemperatur

in unterschiedlichsten Anwendungsbereichen aus.

Bei der Produktion von Acrylatharzen sind die besonderen Eigenschaften der chemischen Reaktion in speziell geplanten und konzipierten Acrylatharzanlagen zu berücksichtigen. Die Exothermie der Reaktion muss beherrscht und die Anlagenbediener, die Umwelt und die Anlagentechnik müssen sicher geschützt werden. Die sichere Ableitung der entstehenden Energie durch Kondensationssysteme, klassische und mechanische Schutzeinrichtungen zusammen mit sicherheitsgerichteten, vollautomatischen Steuerungssystemen sorgen für einen optimalen Schutz bei der Herstellung in Acrylatharzanlagen. Durch kontinuierliche Dosierung der Rohstoffe kann ebenfalls die Energiemenge kontrolliert und ein sicherer Ablauf der Produktion bei minimaler Batchzeit erzielt werden.

Elektropolierte Oberflächen, optimierte Rührsysteme sorgen nicht nur für den optimalen Wärmetransport, sondern auch für eine rückstandsarme Produktion.

Anwendungen für Acrylatharze

Herstellung bei Farben und Lacken auf Grund Ihrer hervorragenden Haltbarkeit und Haftung auf verschiedenen Substraten. Für Holz-, Dekorations- und Industrieanstriche, Bautenschutz und Straßenmarkierungen, zur Formulierung von Grundierungen, Decklacken und Beschichtungen, Automotive, als Massen für Spritzguss- und Formpresstechnik (injection or compression molding), für Druckfarben und als Klebstoffe als wässrige Latex Emulsionen.

Phenolharzanlagen

Das von Leo Hendrik Baekeland entwickelte erste Phenolharz im Jahr 1905 gilt als der erste komplett synthetisch hergestellte Kunststoff der Welt. Seither ist die Entwicklung durch immer neue technische Anforderungen und aus Umweltschutzgründen kontinuierlich vorangeschritten. Phenolharze (PF-Harze/Phenoplaste) sind ein Kondensationsprodukt aus Phenol und Formaldehyd und äußerst hitzeresistent, einfach pressbar, haben eine gute Formstabilität und Isolationsfähigkeit.

Zur Produktion in eigens hierfür geplanten und konzipierten Phenolharzanlagen ist die Kontrolle der Reaktion wichtig – entweder im Eintopfverfahren oder bei der kontinuierlichen, stöchiometrischen Dosierung von aller festen und flüssigen Reaktionsteilnehmer. Beheizt mit Dampf oder Heißwasser ist auf eine optimale Ausnutzung der Heiz- und Kühlflächen zu achten, auf die optimale und schnelle Wärmeverteilung im Reaktor und auf eine ausreichende Dimensionierung der Anlagenteile.

Anwendungen für Phenolharze

Formmassen für Pressen, Spritzpressen und Spritzgießen, Klebstoffe, Lack- und Imprägnierzwecke, Fußbodenbeläge, Härtemittel für Pressmassen,

Herstellung von Leiterplatten, hitzeresistenten und robusten Komponenten, wie z. Bsp. Bremsbeläge, Schaumstoffe oder Hartfaserplatten

Herstellung und Beschichtung von Schichtpressstoffen mit sehr ausgeprägter Widerstandsfähigkeit, wozu Phenolharze als leistungsfähige Bindemittels den Holzplatten, Papier- oder Gewebebahnen zugesetzt werden.

Melaminharzanlagen

Bei der Kondensation von Melamin mit Formaldehyd entstehen Melaminharze (MF-Harze, Aminoplaste), die die nach dem Durchhärten duroplastische Kunststoffe bilden. Neben den klassischen Melaminharzen werden durch Modifikation der Reaktionspartner auch Melamin-Phenol-Formaldehydharze (MPF-Harze) und Melamin-Harnstoffharze (UMF-Harze) hergestellt.

Melaminharze sind in der Regel gut witterungs- und lichtbeständig und dauerhaft thermisch /mechanisch stabil.

Melaminharzanlagen werden abgestimmt auf eine moderate Beheizung mit Dampf oder Heißwasser und einer Kühlung mit einer möglichst großen Austauschfläche. Die notwendige Dosierung von Säuren und Laugen erfolgt vollautomatisch, bestenfalls in Abstimmung mit online Analysemethoden zur Endpunkterkennung der Reaktion.

Anwendungen für Melaminharze

Schichtpressstoffe mit Papier, Glasfasern oder Baumwollgewebe, Herstellung von Formteilen für elektrische Isolierteile, Vorkondensate werden als Leim- oder Lackharze genutzt, Herstellung von Laminaten, Geschirr, Haushaltsgeräten und Möbeln

Firnissanlagen (Bindemittelanlagen für Druckfarben)

Firnisse werden als Bindemittel für Druckfarben für den Buch- und Offsetdruck genutzt. Sie werden produziert aus dem Vermischen von Harzen und pflanzlichen oder mineralischen Ölen. Als Harze werden vorwiegend phenolmodifizierte Kolophoniumharze verwendet.

Beim eigentlichen Mischvorgang nehmen die kolloidal gelösten Harze das Öl auf und quellen zu einer viskosen Masse. Die mechanischen, physikalischen und chemischen Eigenschaften der eigentlichen Druckfarbe werden durch die Firnisse bestimmt.

Die Produktion in speziell geplanten Firnissanlagen erfolgt bei hohen Temperaturen in der Regel über 200°C, so dass die Anlagen mit Thermalöl beheizt werden. Eine Eigenart des Produktionsprozesses ist der hohe Feststoffanteil in der Abluft, die durch speziell gespülte Abluftkanäle vom Feststoff befreit wird.

Für weitere Informationen können Sie mich gerne kontaktieren!