Kontinuierliche Mischverfahren zur Herstellung von Schmierölen – ein Traum zur Effizienzsteigerung oder doch nur ein leeres Versprechen.

Das richtige Verfahren zur Produktion von Schmierölen

Kontinuierliche Herstellungsverfahren haben in verschiedenen Industriezweigen erhebliche Bedeutung erlangt, auch in der Produktion von Schmierölen. Dieser Bericht untersucht die Vorteile und den Einsatz von kontinuierlichen Herstellungsverfahren für die Produktion von Schmierölen.

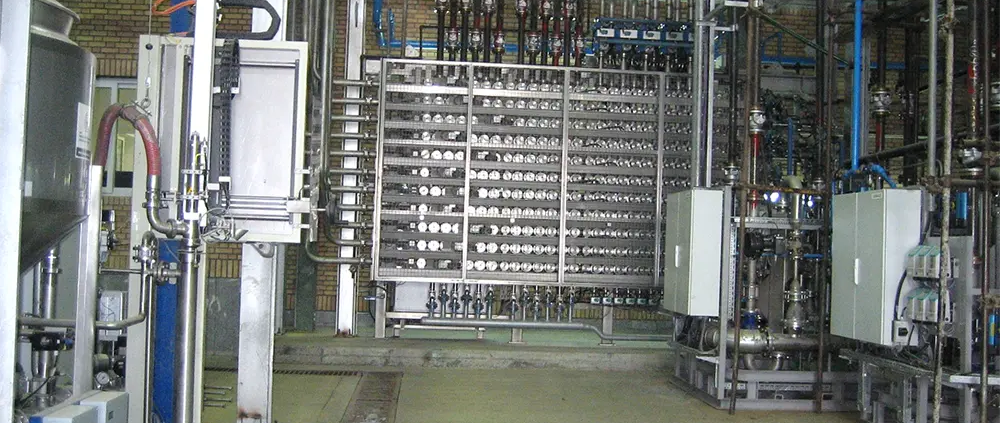

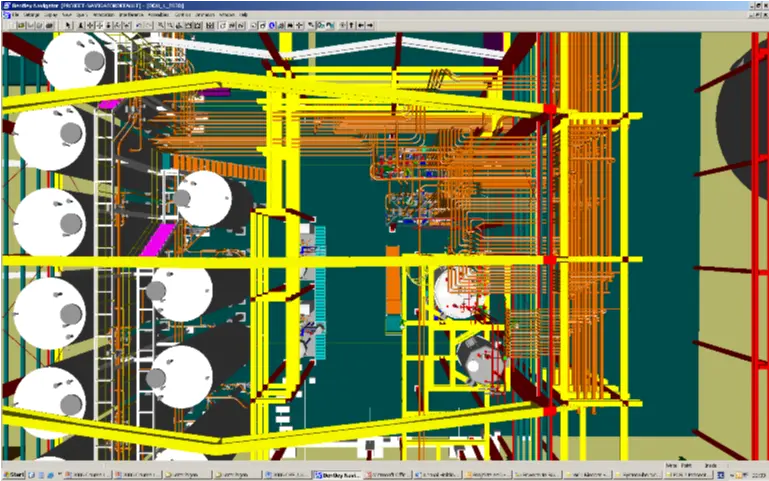

Abb. 1: Planung einer Schmierstoffanlage mit SMB- und ABB-Einsatz

Die Auswahl der richtigen Produktionsverfahren – kontinuierlich oder im Batchmischer?

Um es Vorweg zu nehmen. Die kontinuierlichen Verfahren zur Produktion von Schmierölen leisten einen wichtigen Beitrag zur effizienten Herstellung von Schmierstoffen.

Das Portfolio eines typischen Schmierstoffproduzenten umfasst in der Regel Hunderte von Einzelrezepturen, die in den Herstellverfahren betriebswirtschaftlich und technisch optimal abgebildet werden müssen. Trotz der großen Zahl an Rezepten zeigt sich in der Praxis, dass nur einige wenige Rezepte einen Großteil der Produktionsmenge ausmachen. Für diese begrenzte Anzahl an Rezepten mit großen Produktionsvolumen pro Batch macht ein kontinuierliches Verfahren Sinn.

Grundsätzlich gilt:

- Bei großen Batchvolumen ist der Einsatz eines kontinuierlichen Verfahrens sinnvoll

- Kleinere Batchgrößen werden in der Regel in diskontinuierlichen Chargenmischern hergestellt.

Die Auswahl des richtigen Produktionssystems wird mit Hilfe einer betriebswirtschaftlichen Analyse der Gesamtproduktion, der sogenannten ‚Plant-Improvement-Analyse‘ durchgeführt, die an anderer Stelle hier im Blog beschrieben wird.

Diese Analyse berechnet die notwendige Anzahl und die Größen an diskontinuierlichen Chargenmischern, dem Automatic-Batch-Blender (ABB) und an kontinuierlichen Produktionssystemen, dem Simultaneous-Metering-Blender (SMB) oder dem In-Line-Blender (ILB).

Mit den kontinuierlichen Systemen von SMB und ILB ist es sehr einfach, Produktionsgrößen von 100 bis 200 Tonnen oder sogar darüber hinaus kontinuierlich zu produzieren.

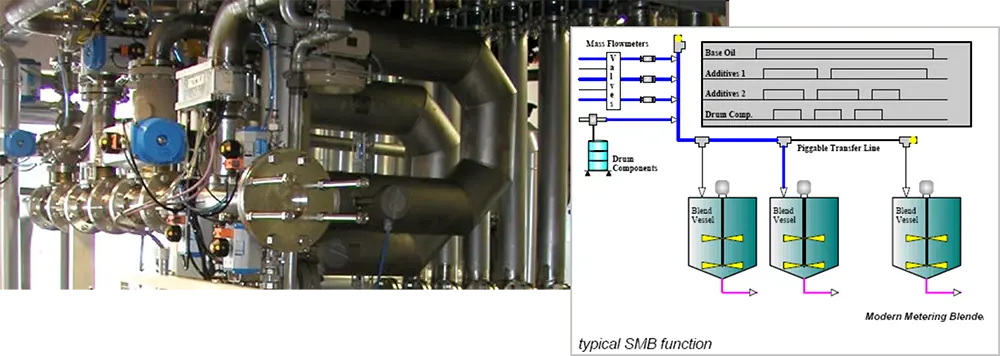

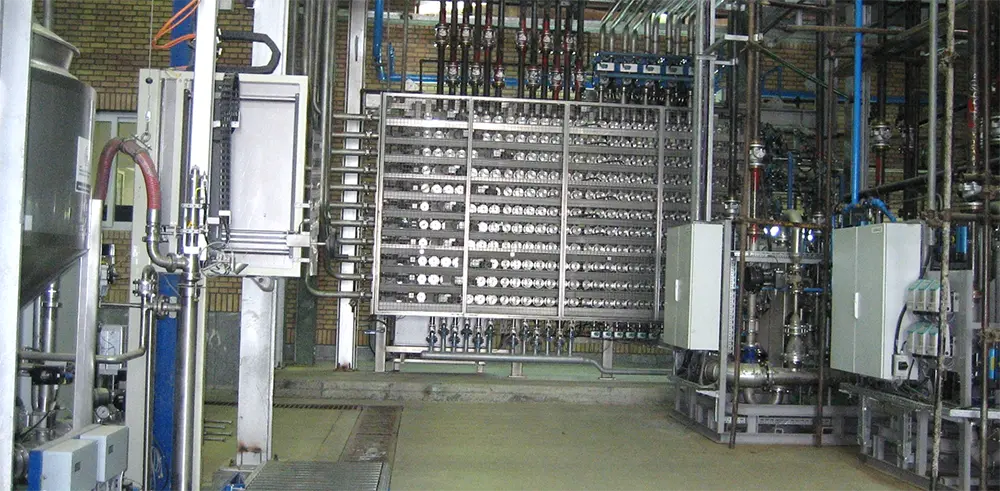

Abb. 2: Schmierstoffanlage mit DDU, Matrix-Verteiler und 2 Simultaneous-Metering Blender (SMB)

SMB und ILB erklärt

Der Simultaneous-Metering-Blender (SMB)

Für die Herstellung von Schmierstoffen unterscheidet man in der Regel zwischen dem Simultaneous-Metering-Blender (SMB) und dem In-Line-Blender, wobei die beiden Bezeichnungen oftmals irreführend sind und zu Verwechselungen einladen.

Bei der Produktion mit dem SMB werden die flüssigen Rohstoffe (Basisöle, Additive und Kleinmengen) nacheinander über eine Transferleitung in einen Fertigprodukttank gefördert. Die Rohstoffe werden hierbei entweder direkt aus den Lagertanks oder alternativ aus kleineren Cocktail-Mischern oder Fässern/IBC’s in die Transferleitung gefördert. Auch aus Fassentleerstationen (DDU) kann in den SMB gefördert werden. Gemessen wird die Menge jeder einzelnen Komponente über Massedurchflussmesser, die den Endpunkt der Zugabe eines jeden einzelnen Rohstoffs sehr präzise erkennen können.

Abhängig von der Förderleistung und der Viskosität werden die unterschiedlichen Rohstoffe im SMB über Sammler auf wenige Zuführleitungen zur Transferleitung verteilt. Die Zuführleitungen unterscheiden sich im Durchmesser und enthalten jeweils einen Massedurchflussmesser zur Endpunktserkennung der Dosierung jeder einzelnen Rezeptkomponente.

Sollten die Basisöle noch erwärmt werden müssen, wird dieser Prozessschritt ebenfalls im SMB über das Zuschalten eines Wärmetauschers kontinuierlich während der Dosierung der Basisöle in die Fertigprodukttanks durchgeführt.

Die Rezeptkomponenten werden somit nacheinander, sequentiell in einen Fertigprodukttank gefördert. In diesem Tank erfolgt die Vermischung aller Rezeptkomponenten zum fertigen Schmieröl. Die Durchmischung ist eine einfache verfahrenstechnische Aufgabe und kann in großen Tanks auch über seitlich eingesetzte Rührwerke erfolgen.

Der Vorteil dieser Produktionsmethode ist die sehr schnelle und sehr genaue Dosierung großer Mengen an Rohstoffen unter gleichzeitiger Erwärmung der Basisöle in einen Fertigprodukttank, in dem die Vermischung separat erfolgen kann. Nach Beendigung der Dosierung steht der SMB sofort wieder für weitere Rezepte zur Verfügung. Somit ist der SMB wesentlich schneller als ein Mischbehälter. Die Batchzeiten sind sehr viel geringer.

Bei diskontinuierlichen Batchverfahren muss nach dem Dosieren erst die Rezeptur fertig gestellt werden, bevor wieder neu dosiert werden kann. Außerdem dauert die Erwärmung in Behältern über Außenschlagen wesentlich länger als in effizienten Plattenwärmetauschern im SMB.

Der Nachteil des SMB liegt in der begrenzten Flexibilität. Es können grundsätzlich natürlich nur die Komponenten dosiert werden, die auch am SMB angeschlossen sind. Als Ausweg kann ein ‚Cocktailmischer‘ am SMB dienen, der flexibel alle Arten von Fasswaren oder Kleinmengen aufnehmen und auf den SMB dosieren kann.

Die Reinigung des SMB erfolgt über ein Molchsystem, welches die Transferleitung vom SMB bis zum Fertigprodukttank rückstandsarm reinigt. Lediglich Restmengen zwischen dem Rohstoffsammler, dem Massedurchflussmesser bis zum Anschluss an die Zuführleitung sind auch nach einer Druckluftbehandlung nicht 100% zu vermeiden.

Der SMB wird als platzsparende, eigenständige Plattform gebaut, auf der alle notwendigen Einheiten zur Dosierung und Erwärmung der Rohstoffe untergebracht sind. Als Plug’n Play Einheit kann die Montage einer solchen Skid-Unit einfach und schnell erfolgen.

Der In-Line-Blender (ILB)

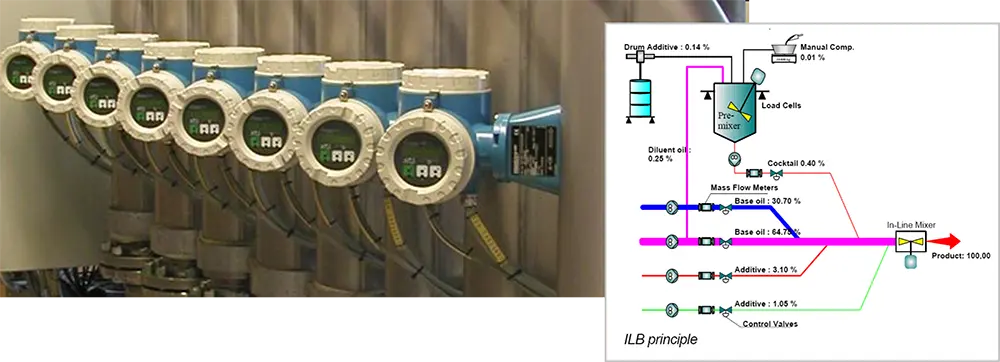

Bei der Produktion von Schmierölen mit dem ILB werden alle Rezeptkomponenten gleichzeitig im richtigen Mischungsverhältnis in eine Transferleitung dosiert. Auch hier können die Rohstoffe direkt aus Lagerbehältern oder aus Cocktail-Mischern gefördert werden. Ein Transfer von Additiven aus einer Fassentleerstation (DDU) ist für den ILB nicht geeignet, da das Additiv aus der DDU nur diskontinuierlich zur Verfügung steht.

Für jeden der parallel dosierten Rohstoffe wird eine eigene Zuführleitung und ein eigener Massedurchflussmesser benötigt. Das kann bedeuten, dass – im Vergleich zum SMB – leicht die drei- bis vierfache Menge an Zuführleitungen benötigt werden. Die Kosten für einen ILB sind somit grundsätzlich höher als für einen SMB-Skid. Auch in einem ILB können die Basisöle erwärmt werden, bevor die Additivkomponenten zudosiert werden. Zusätzlich wird im ILB eine statische oder dynamische In-Line Mischeinrichtung installiert, so dass alle Komponenten am Ende des ILB komplett vermischt sind.

Der ILB wird genauso wie der SMB als unabhängige Plattform gebaut und geliefert, so dass ein einfacher Einbau auch in vorhandene Produktionsanlagen gewährleistet werden kann.

Der Vorteil des ILB liegt eindeutig in der sofortigen Fertigstellung des Schmieröls bei Verlassen der ILB-Einheit. Alle Rohstoff-Komponenten werden parallel im korrekten Verhältnis zugegeben und sofort vermischt. Ein Fertigprodukttank wird theoretisch zur Vermischung der Rohstoffkomponenten nicht mehr benötigt.

Die Wirklichkeit sieht jedoch so aus, dass der fertige Schmierstoff aus dem ILB-Skid aus logistischen Gründen doch wieder in einen Fertigprodukttank gefördert wird, in dem das Fertigprodukt auf die Abfüllung wartet. Des Weiteren ist zu beachten, dass der ILB eine gewisse, mehrere Minuten dauernde Einlaufphase hat, in der alle Komponenten hochfahren und das korrekte Mengenverhältnis zueinander gefunden werden muss. In dieser Einlaufphase kann das korrekte Verhältnis der Rohstoffe zueinander nicht garantiert werden. Entweder wird der Schmierstoff aus dieser Einlaufphase als Verlust separat ausgeschleust oder das Material aus der Einlaufphase wird im Fertigprodukt mit dem Rest der Charge vermischt. Hierzu wird wiederum ein Fertigprodukttank benötigt. Auch zu Ende der kontinuierlichen Produktion im ILB kann es zu Verschiebungen im Verhältnis der Rohstoffe kommen und somit zu einem Fertigprodukt, welches gegebenenfalls außerhalb der definierten Spezifikation liegt.

Auch die Qualitätssicherung des Fertigprodukts im ILB muss bedacht werden. Eine kontinuierliche Probennahme ist erforderlich und was passiert bei Off-Spec Material? Sollte der Fertigprodukttank nicht vorhanden sein, ist ein Nachmischen nicht mehr möglich.

Wenn es gelänge, eine stabile Produktion im ILB zu garantieren und den Fertigprodukttank zu umgehen durch direkte Abfüllung in Gebinde/TKW, dann ist der ILB eine unschlagbare Alternative als kontinuierliche Produktionseinheit. Durch den Wegfall der Fertigprodukttanks rechnet sich das etwas höhere Investment im Vergleich zum SMB immer. Wenn aber eine Durchmischung aufgrund der Ein- und Auslaufmengen erfolgen muss und somit ein Fertigprodukttank notwendig ist, dann ist rein betriebswirtschaftlich ein Investment in den ILB immer weniger rentabel als in den SMB.

Mögliche Restmengen im ILB werden hier durch den Einsatz der Molchtechnik minimiert aber im Bereich der Zuführleitungen nicht komplett vermieden. Eine jeweilige Betrachtung der Restmengen für die Anwendungsfälle ist notwendig.

Separat zu bewerten ist die Steuerung des ILB. Durch die notwendige, dauerhafte Dosierung der Rohstoffe im korrekten Verhältnis sind alle Massedurchflussmesser kontinuierlich durch die Steuerung abzufragen und bei Abfall einer Förderleistung die anderen Komponenten entsprechend anzupassen und herunterzufahren. Fällt also eine Komponente aus, wird der ILB-Betrieb lahmgelegt.

Fazit

Die Philosophie des In-Line-Blenders (ILB) mit der sofortigen Fertigstellung des Schmieröls hinter dem Blender in kontinuierlicher Fahrweise hört sich verlockend an. Könnte das Schmieröl direkt hinter dem ILB abgefüllt und auf Fertigprodukttanks verzichtet werden, dann wäre diese Produktionsmethode das Mittel der Wahl für große Batchvolumen. Im Vergleich zum SMB und besonders zum Mischbehälter sind die Produktionszeiten wesentlich geringer.

In der Realität kann aber auf Fertigprodukttanks nicht verzichtet werden, da Ein- und Auslaufmengen des ILB untergerührt werden. Auch die Qualitätssicherung der Fertigprodukte bedarf zurzeit noch einer Zwischenlagerung, um einen Puffer bis zur Qualitäts-Freigabe nach der Laboruntersuchung oder auch der Möglichkeit einer Nachstellung des Fertigprodukts zu haben.

Der SMB ist ebenfalls in der Lage, große Mengen an Fertigprodukt kontinuierlich zu produzieren. Benötigt hierfür jedoch zwingend einen Fertigprodukttank zum Vermischen der sequentiell zugegebenen Rohstoffe. Somit ist eine Qualitätssicherung und auch Nachmischung im Fertigprodukttank jederzeit möglich.

Da die Batchzeiten im SMB wesentlich geringer sind als für vergleichbare Mengen aus Mischbehältern, ist der SMB die beste Wahl bei kontinuierlichen Produktionsverfahren in der Schmierölherstellung.

Wenn es gelänge, das Qualitätsmanagement bei der Produktion durch den ILB gesichert durchzuführen und eine direkte Abfüllung aus dem ILB zu gewährleisten, dann könnte bei Wegfall des Fertigprodukttanks das ILB-Verfahren seine Vorteile ausspielen und die SMB Technologie ersetzen.